Um zu vermeiden, dass Ihre Anfrage verspätet beantwortet wird, geben Sie bitte Ihre WhatsApp-/Skype-Adresse zusammen mit der Nachricht an, damit wir Sie gleich beim ersten Mal kontaktieren können.

Wir werden Ihnen innerhalb von 24 Stunden antworten. Wenn für dringenden Fall, fügen Sie bitte WhatsApp/WeChat: ,. Oder rufen Sie direkt an.

Manuelle Arbeit verlangsamt Aufträge, verursacht Fehler und belastet die Teams. Spitzenwerte machen Engpässe sichtbar. Ein modernes System hilft Ihnen, zu automatisieren, die Geschwindigkeit zu erhöhen und die Qualität konstant zu halten.

Automatisierte Verpackungsmaschinen sind integrierte Systeme zum Formen, Füllen, Versiegeln, Etikettieren und Bereitstellen von Waren für den Versand. Sie kombinieren Steuerungen, Förderbänder und Robotertechnik, um die Umrüstzeit zu verkürzen, Fehler zu reduzieren und den Durchsatz für eine effiziente Verpackung in großem Maßstab zu erhöhen.

Ein modernes Verpackungssystem verbindet Formen, Füllen und Verschließen mit Inspektion, Etikettierung und Datenerfassung. Jede Station kommuniziert mit den anderen, so dass sich die Bänder und Förderbänder im Gleichschritt bewegen. Intelligente Sensoren achten auf Staus und passen die Geschwindigkeit an, um die Abläufe zu optimieren. Das Ziel sind konsistente Verpackungen, die die strengen Verpackungsanforderungen ohne ständige Überwachung erfüllen.

Eine gute Automatisierung beginnt mit einer klaren Darstellung des gesamten Verpackungsprozesses, von der Zuführung bis zum Palettierer. Legen Sie die richtigen Verpackungsmaschinenmodule fest, wählen Sie einen Versiegler für Verschlüsse und definieren Sie Schnittstellen zu vorgeschalteten Mischern oder nachgeschalteten Druckern. Behalten Sie die OEE-Ziele im Blick, um die Effizienz, Sicherheit und Betriebszeit zu erhöhen, während Ihr Team konzentriert bleibt.

Was ist ein modernes Verpackungssystem?

Automatisierte Verpackungssysteme verbinden PLCs mit MES- und Lagerverwaltungsplattformen. Sie können Scanner für die Produktidentifizierung, Wägezellen für die Genauigkeit und bildverarbeitungsgesteuerte Kameras zur Lokalisierung von Teilen integrieren. Sobald die Kartons fertig sind, stellt ein Kartonpacker die Einheiten zusammen und ein Roboterarm baut Schichten auf, bevor er sie streckt und etikettiert.

Die Layouts variieren von Branche zu Branche, daher sind Verbindungsdetails wichtig. Rezepte für die Umstellung, HMI-Checklisten und Werkzeugleitfäden helfen den Bedienern, SKUs schnell auszutauschen. Dashboards visualisieren Durchsatz und Ausfallzeiten; Warnmeldungen veranlassen Maßnahmen für eine schnellere Lieferung und einen gleichmäßigeren Ausstoß.

Die Entscheidung für einen vollautomatischen Ablauf hängt vom Artikelmix, dem Volumen und dem Arbeitsaufwand ab. Wenn Ihre Endverpackung Spitzen oder schwere Hebearbeiten aufweist, verbessert die Automatisierung die Sicherheit und Konsistenz. Etikettenregeln, Palettenmuster und Versandetiketten können automatisch gedruckt und angebracht werden, so dass die Paletten in einem versandfertigen Zustand ausgeliefert werden.

Es ist nicht der einzige Weg, alles auf eine Karte zu setzen. Hybridzellen sind skalierbar: Beginnen Sie mit halbautomatische Kartonverpackung und einen kompakten Palettierroboter. Rüsten Sie später bei steigendem Volumen auf FTS auf. Sie halten Ihr Kapital diszipliniert, während der Materialtransport einfach bleibt.

Die Abstimmung einer Verpackungsmaschine auf Ihr Produkt beginnt mit dem primären Verpackungsstil und dem Schutz. Die Schlauchbeutelverpackung bietet eine dichte Folie; die vertikale Schlauchbeutelverpackung formt einen Beutel für Körner und Pulver; horizontale Systeme verpacken einen Beutel für empfindliche Produkte. Kofferaufrichter schaffen robuste Versandbehälter, während Displaytrays den Einzelhandel mit Multipacks unterstützen.

Bei Lebensmitteln und Getränken kommt es auf eine schonende Handhabung an. Bei zerbrechlichen Gütern vermeiden Pick-and-Place-Köpfe mit weichen Greifern Beschädigungen, und Sensoren bestätigen die Versiegelung. Planen Sie Ihr Verpackungssortiment so, dass die Formate konsistent, schützend und regalfähig bleiben, wenn die SKUs wachsen.

Der schlüsselfertige Umfang reduziert das Risiko. Als professioneller Hersteller von automatischen Verpackungsmaschinen liefern wir Verpackungsausrüstung, Kontrollen, FAT/SAT, Bedienerschulung und Lifecycle-Support. Diese automatisierten Verpackungslösungen verbinden Auftragsdaten mit Druckern, validieren GS1-Codes und lösen die Sortierung aus, damit die Pakete den Regeln des E-Commerce-Carriers entsprechen.

In der gesamten Lieferkette puffert die Verpackungsautomatisierung Arbeitslücken und saisonale Schwankungen ab. Standardmodule für das Kartonieren, Verpacken von Kartons und Stretchen vereinfachen die Beschaffung und Wartung. Der Ansatz rationalisiert die Übergabe von der Linie zum Dock und sorgt für vorhersehbare Zeitpläne.

automatisierte Verpackungslösungen für den elektronischen Handel

Anlagen leben und sterben durch Betriebszeit. Schnellwechselwerkzeuge und kodierte Führungen verkürzen die Umrüstzeiten, so dass die Linien in wenigen Minuten wieder anlaufen. SMED-Methoden, Auto-Splice-Folienwagen und rezeptgesteuerte Anpassungen an der Verpackungsmaschine sorgen für einen reibungslosen Ablauf.

Qualität verbessert sich durch Rückkopplungsschleifen. Inline-Kontrollwaagen, Bildverarbeitungssiegel und Drehmomentüberwachungen erkennen Fehler frühzeitig. Dashboards zeigen Trends und Abfallreduzierung an, sodass Teams ihre Zeitpläne optimieren und die Produktivität auf der Grundlage echter Daten und nicht von Vermutungen maximieren können.

"Man kann nicht kontrollieren, was man nicht misst." Verwenden Sie einfache KPIs - OEE, Kosten pro Packung und First-Pass-Rendite - und überprüfen Sie sie täglich.

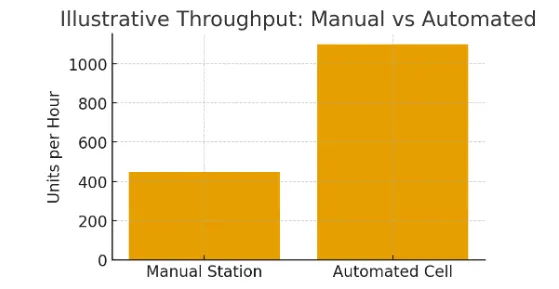

| Metrisch | Manuelle Station | Automatisierte Zelle |

| Durchschnittliche Einheiten/Stunde | 450 | 1,100 |

| Bediener pro Schicht | 4 | 1 |

| Ausbeute im ersten Durchgang | 97% | 99.6% |

| Umschaltminuten | 40 | 12 |

| Rückbelastungen/Monat | 6 | 1 |

Tabelle: Illustrativer Vergleich des Durchsatzes (manuell vs. automatisch).

Illustrativer Vergleich des Durchsatzes

Bildverarbeitungsgesteuerte Roboter greifen unregelmäßige Formen mit Präzision. Kameras ermitteln die Ausrichtung, und die Software gibt die Koordinaten vor, damit Becher oder weiche Finger die Artikel in Taschen, Schalen oder Kartons platzieren. Diese Genauigkeit sorgt für eine einheitliche Verpackung der Kartons und reduziert die Nacharbeit.

Für Multipacks und Kartonierung bilden Kollatoren Bahnen, und Servo-Pusher beladen Versandbehälter präzise. Wenn die Geschwindigkeit in die Höhe schießt, hält ein Kartonlader oder eine kompakte Robotereinheit Schritt. Die Kombination bleibt stabil, wenn die SKUs im Laufe des Jahres rotieren.

Die Qualität der Wellpappe beeinflusst die Zuverlässigkeit. Feuchte Kartons hängen durch und stauen sich, also kontrollieren Sie die Lagerfeuchtigkeit und drehen Sie den Bestand. Am Ende der Produktionslinie bestätigen bedruckte und angebrachte Etiketten den Inhalt und leiten die Produkte auf den Paletten zur richtigen Verladetür. Eine Grundregel lautet: Lassen Sie den Palettierer nicht verhungern, sondern sorgen Sie für einen gleichmäßigen Fluss der Kartons.

Vorgelagert, Verpackungssysteme kombinieren Stautische mit einem Fördererrücken, um den Fluss auszugleichen. Nachgeschaltete Scanner und Bump-Turns bereiten die Bahnen für die Beladung vor. Wenn die Signale synchronisiert sind, fühlt sich das System ruhig an - selbst bei hoher Geschwindigkeit -, da jede Übergabe vorhersehbar ist.

Die Einhaltung der Vorschriften beginnt mit sauberem Design, Schutzvorrichtungen und Verriegelungspunkten. Die Rückverfolgbarkeit hängt von zeitgestempelten Codes und Chargenprotokollen im Verpackungsprozess ab. Im Falle eines Rückrufs finden Suchwerkzeuge die betroffenen Artikel in Sekundenschnelle, und Verriegelungen verhindern unsichere Starts nach einem Stopp.

Auditoren suchen nach SOPs, Schulungsprotokollen und Kalibrierungsprotokollen. Digitale Checklisten, Wartungserinnerungen und Ersatzteillisten halten die Teams einsatzbereit. Wenn sich Spezifikationen ändern, verhindern Revisionskontrollen und Abzeichnungen Verwechslungen, die zu Nacharbeit oder Geldstrafen führen.

Direkte Einsparungen ergeben sich aus der Senkung von Arbeitskosten und ungeplanten Ausfallzeiten. Zu den indirekten Vorteilen gehören ein geringerer ökologischer Fußabdruck und eine bessere Kundenbewertung. Wenn die Stationen ausgeglichen sind, steigt die Produktivität der Werke und die Lieferungen bleiben auch in Spitzenzeiten konstant.

Die Rechnung ist einfach: weniger Berührungen, kürzere Vorlaufzeiten, mehr Konsistenz. Automatisiertes Verpacken reduziert Fehler und rationalisiert den Verpackungsprozess. Verfolgen Sie die Kosten pro Packung, die OEE und die Ausbeute beim ersten Durchlauf und passen Sie sie wöchentlich an. Kleine Optimierungen führen zu großen Erfolgen.

Sie können die richtige Maschine finden, indem Sie eine genaue URS erstellen: Produkte, Formate, Geschwindigkeiten, Sanitär- und Versorgungseinrichtungen. Planen Sie Stellfläche und Schutzeinrichtungen. Auf dieser Grundlage kann ein Partner automatisierte Lösungen, realistische Bauzeiten und Schulungspläne vorschlagen, die zu Ihrem Budget und Zeitplan passen.

Gestalten Sie die Verpackungslinie so, dass sie flexibel ist. Verwenden Sie modulare Rahmen, Schnellkupplungen und Platz für eine zukünftige Zuführung. Wählen Sie Steuerungen, die das Wartungspersonal versteht und die sich problemlos in das ERP-System integrieren lassen. Skalierbar heute bedeutet überlebensfähig morgen.

Bei Snacks sind die Folien dünn und die Verschlüsse wichtig. Eine VFFS-Zelle kann einen Beutel mit hoher Geschwindigkeit formen, dann überprüft eine Kontrollwaage die Füllung und ein Metalldetektor bestätigt die Sicherheit. Versender erhalten Multipacks, Etiketten werden automatisch gedruckt, und Paletten werden in stabilen Mustern gestapelt.

Gummibänder sind empfindlich gegenüber Kratzern. Ein Beutelformat schützt die Form, und die Kommissionierer legen die Beutel in die Kartons, ohne sie zu zerdrücken. Mit abgestimmten Bahnen und Bändern steigt der Ausstoß, während der Ausschuss sinkt - ein sicherer Beweis dafür, dass Designentscheidungen die Ergebnisse beeinflussen.

Welche Produkte eignen sich am besten für die automatische Verpackung?

Jede wiederholbare Aufgabe mit gleichmäßigem Fluss ist ein Kandidat - Getränke, Körperpflege, Elektronik und Bausätze. Wenn sich die Arbeit wiederholt und Genauigkeit wichtig ist, kann die Automatisierung das Tempo anpassen, die Qualität verbessern und den Personalbestand stabilisieren.

Brauche ich überall Roboter?

Nein. Viele Linien kombinieren mechanische Maschinen mit Robotern, wenn sie einen klaren Mehrwert bieten - schwere Lifte, schnelle Kommissionierung oder späte Sorten. Beginnen Sie konzentriert und erweitern Sie mit wachsendem Volumen und Vertrauen.

Wie lange dauert ein typisches Projekt?

Kleine Zellen lassen sich innerhalb von Tagen installieren, vollständige Leitungen brauchen Wochen. Standortvorbereitung und Versorgungseinrichtungen geben den Rhythmus vor. Probeläufe bestätigen, dass Etiketten, Versender und Paletten den Vorschriften von Spediteuren und Kunden entsprechen, bevor der Betrieb aufgenommen wird.

Wie kann ich die Wartung einfach halten?

Wählen Sie Standardteile und lokale Lieferanten. Bieten Sie werkzeuglosen Zugang, klare PM-Checklisten und kurze Schulungsvideos. Die Ferndiagnose hilft den Teams, Probleme schnell zu beheben, ohne auf Unterstützung vor Ort warten zu müssen.

Kann die Automatisierung meine Gesamtkosten senken?

Ja. Weniger Berührungen bedeuten weniger Fehler, Arbeitskosten und Ausschuss. Bessere Ausgewogenheit bedeutet weniger Rückbuchungen und reibungslosere Lieferfenster, was zu geringeren Vertragsstrafen und zufriedeneren Kunden führt.

Wir führen viele SKUs - werden uns Umstellungen schaden?

Mit kodierten Anleitungen, Rezepten und Schnellwechselwerkzeugen können Umstellungen nur Minuten und nicht Stunden dauern. Ihr Team gewinnt durch Wiederholung und klare Visualisierungen an Sicherheit.

Wenn Sie möchten, kann ich dies auf Ihr Werkslayout, Ihre Artikel und Ihre Zielgeschwindigkeiten abstimmen, so dass Sie vom Konzept zu einem produktionsreifen Design gelangen.