Si votre demande n'est pas traitée dans les plus brefs délais, veuillez indiquer votre adresse WhatsApp/Skype dans le message, afin que nous puissions vous contacter dès la première fois.

Nous vous répondrons dans les 24 heures. En cas d'urgence, veuillez ajouter WhatsApp/WeChat : ,. Ou appelez-nous directement.

Le travail manuel ralentit les commandes, crée des erreurs et stresse les équipes. Les pics révèlent les goulets d'étranglement. Un système moderne vous aide à automatiser, à accélérer et à maintenir la qualité.

Les machines d'emballage automatisées sont des systèmes intégrés qui forment, remplissent, scellent, étiquettent et rendent les marchandises prêtes à être expédiées. Elles combinent des commandes, des convoyeurs et des robots pour réduire les temps de changement, limiter les erreurs et augmenter le rendement pour un emballage efficace à grande échelle.

Un système d'emballage moderne associe le formage, le remplissage et le scellage à l'inspection, à l'étiquetage et à la saisie de données. Chaque station communique avec les autres pour que le convoyeur et les bandes se déplacent au même rythme. Des capteurs intelligents détectent les bourrages et ajustent la vitesse pour rationaliser les opérations. L'objectif est d'obtenir des emballages cohérents qui répondent à des exigences strictes en matière d'emballage, sans supervision constante.

Pour bien automatiser, il faut commencer par dresser une carte claire de l'ensemble du processus d'emballage, de l'alimentation au palettiseur. Spécifiez les modules de machines d'emballage appropriés, choisissez une soudeuse pour les fermetures et définissez les interfaces avec les mélangeurs en amont ou les imprimantes en aval. Gardez les objectifs OEE à l'esprit pour améliorer l'efficacité, la sécurité et le temps de fonctionnement, tout en permettant à votre équipe de rester concentrée.

Qu'est-ce qu'un système d'emballage moderne ?

Les systèmes d'emballage automatisés relient les automates aux plateformes MES et de gestion d'entrepôt. Vous pouvez intégrer des scanners pour l'identification des produits, des cellules de pesage pour la précision et des caméras guidées par la vision pour localiser les pièces. Une fois les caisses terminées, une encaisseuse assemble les unités et un bras robotisé construit les couches avant l'emballage sous film étirable et l'étiquetage.

Les agencements varient d'un secteur à l'autre, c'est pourquoi les détails de connexion sont importants. Les recettes de changement, les listes de contrôle de l'IHM et les guides d'outillage aident les opérateurs à échanger rapidement les unités de stock. Les tableaux de bord visualisent le débit et les temps d'arrêt ; les alertes incitent à agir pour une livraison plus rapide et une production plus régulière.

Le choix d'un flux entièrement automatisé dépend de la composition des UGS, du volume et de la main-d'œuvre. Si l'emballage de fin de ligne connaît des pics de production ou des opérations lourdes, l'automatisation améliore la sécurité et la cohérence. Les règles d'étiquetage, les modèles de palettes et les étiquettes d'expédition peuvent être imprimés et appliqués automatiquement pour que les palettes soient prêtes à être expédiées.

Se lancer à corps perdu n'est pas la seule solution. Les cellules hybrides sont évolutives : commencez par encaissage semi-automatique et un palettiseur robotisé compact. Passez aux AGV plus tard, lorsque les volumes augmentent. Vous maîtrisez votre capital et la manutention reste simple.

L'adaptation d'une machine d'emballage à votre produit commence par le style et la protection de l'emballage. L'emballage en flux présente un film serré ; le système vertical "form-fill-seal" forme un sac pour les grains et les poudres ; les systèmes horizontaux gèrent un sachet pour les articles délicats. Monteurs de caisses permettent de réaliser des expéditions robustes, tandis que les plateaux de présentation soutiennent les multipacks destinés à la vente au détail.

Dans le secteur de l'alimentation et des boissons, la manipulation délicate est importante. Pour les produits fragiles, les têtes de prélèvement et de placement dotées de pinces souples évitent les dommages et les capteurs confirment les scellés. Planifiez votre gamme d'emballages de manière à ce que les formats restent cohérents, protecteurs et prêts à être mis en rayon au fur et à mesure que les unités de stock augmentent.

L'offre "clé en main" réduit les risques. En tant que fabricant professionnel de machines d'emballage automatiques, nous fournissons équipements d'emballageCes solutions automatisées d'emballage connectent les données des commandes aux imprimantes, valident les codes GS1 et déclenchent le tri pour que les colis soient conformes aux règles des transporteurs de commerce électronique. Ces solutions d'emballage automatisées connectent les données des commandes aux imprimantes, valident les codes GS1 et déclenchent le tri pour que les colis respectent les règles des transporteurs de commerce électronique.

Tout au long de la chaîne d'approvisionnement, l'automatisation de l'emballage permet de pallier les pénuries de main-d'œuvre et les fluctuations saisonnières. Les modules standard pour l'encartonnage, l'encaissage et l'emballage sous film étirable simplifient l'approvisionnement et la maintenance. Cette approche permet de rationaliser le passage de la ligne au quai et de maintenir des calendriers prévisibles.

solutions d'emballage automatisées pour le commerce électronique

Les usines vivent et meurent en fonction du temps de fonctionnement. L'outillage à changement rapide et les guides codés raccourcissent les changements, de sorte que les lignes redémarrent en quelques minutes. Les méthodes SMED, les chariots de film à raccord automatique et les réglages de l'emballeuse en fonction des recettes permettent de maintenir le flux sans drame.

La qualité s'améliore grâce aux boucles de rétroaction. Les trieuses pondérales en ligne, les scellés à vision et les contrôleurs de couple détectent les défauts à un stade précoce. Les tableaux de bord indiquent les tendances et la réduction des déchets afin que les équipes puissent optimiser les calendriers et maximiser la productivité en se basant sur des données réelles, et non sur des intuitions.

"Vous ne pouvez pas contrôler ce que vous ne mesurez pas". Utilisez des indicateurs de performance simples (OEE, coût par emballage et rendement au premier passage) et examinez-les quotidiennement.

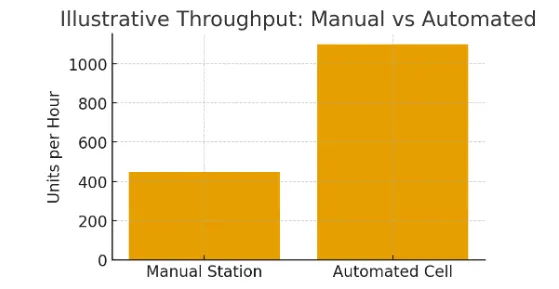

| Métrique | Station manuelle | Cellule automatisée |

| Nombre moyen d'unités/heure | 450 | 1,100 |

| Opérateurs par équipe | 4 | 1 |

| Rendement au premier passage | 97% | 99.6% |

| Minutes de changement | 40 | 12 |

| Redevances/mois | 6 | 1 |

Graphique : Exemple de comparaison de débit (manuel ou automatisé).

Exemple de comparaison de débit

La robotique guidée par la vision saisit des formes irrégulières avec précision. Des caméras détectent l'orientation et des logiciels fournissent des coordonnées pour que des coupelles ou des doigts souples placent les articles dans des poches, des coquilles ou des caisses. Cette précision permet d'uniformiser l'emballage des caisses et de réduire les reprises.

Pour les multipacks et l'encartonnage, les assembleuses construisent des couloirs et les servo-pousseurs chargent les expéditeurs avec précision. Lorsque la vitesse augmente, une chargeuse de caisses ou une unité robotisée compacte suit le rythme. La combinaison reste stable au fur et à mesure que les UGS changent au cours de l'année.

La qualité du carton ondulé influe sur la fiabilité. Les boîtes humides s'affaissent et se coincent ; il convient donc de contrôler l'humidité du stockage et d'effectuer une rotation des stocks. En fin de chaîne, des étiquettes imprimées et appliquées confirment le contenu et acheminent les produits sur des palettes jusqu'à la bonne porte de quai. Une règle d'or : ne pas affamer le palettiseur ; assurer un flux constant de caisses.

En amont, systèmes d'emballage combinent des tables d'accumulation avec une colonne vertébrale de convoyeur pour équilibrer le flux. En aval, des scanners et des tourniquets permettent de préparer les couloirs pour le chargement. Lorsque les signaux sont synchronisés, le système est silencieux, même à grande vitesse, car chaque transfert est prévisible.

La conformité commence par une conception propre, des protections et des points de verrouillage. La traçabilité dépend des codes horodatés et des enregistrements de lots à l'intérieur des opérations d'emballage. En cas de rappel, des outils de recherche permettent de retrouver les UGS concernées en quelques secondes, et des dispositifs de verrouillage empêchent les démarrages dangereux après un arrêt.

Les auditeurs recherchent les modes opératoires normalisés, les registres de formation et l'historique des étalonnages. Les listes de contrôle numériques, les rappels de maintenance et les listes de pièces détachées permettent aux équipes d'être prêtes. Lorsque les spécifications changent, les contrôles de révision et les signatures permettent d'éviter les confusions qui entraînent des retouches ou des amendes.

Les économies directes proviennent de la réduction des coûts de main-d'œuvre et des temps d'arrêt non planifiés. Les gains indirects comprennent la réduction de l'empreinte environnementale et l'amélioration de l'appréciation des clients. Lorsque les stations sont équilibrées, les usines constatent une augmentation de la productivité et des expéditions plus régulières, même pendant les semaines de pointe.

Le calcul est simple : moins de manipulations, des délais plus courts, plus de cohérence. L'automatisation de l'emballage réduit les défauts et rationalise le processus d'emballage. Suivez le coût par emballage, l'OEE et le rendement au premier passage et procédez à des ajustements hebdomadaires. Les petits ajustements se transforment en grandes victoires.

Vous pouvez trouver la bonne machine en rédigeant un cahier des charges précis : produits, formats, vitesses, installations sanitaires et utilitaires. Cartographiez l'espace au sol et les dispositifs de protection. Un partenaire peut alors proposer des solutions automatisées, des délais de construction réalistes et des plans de formation adaptés à votre budget et à votre calendrier.

Concevoir la ligne d'emballage pour qu'elle soit flexible. Utilisez des cadres modulaires, des raccords rapides et de l'espace libre pour une future alimentation. Choisissez des commandes que les responsables de la maintenance comprennent et qui s'intègrent parfaitement au système ERP. L'évolutivité d'aujourd'hui est synonyme de survie pour demain.

Dans le secteur des snacks, les films sont fins et les joints sont importants. Une cellule VFFS peut former un sac à grande vitesse, puis une trieuse pondérale vérifie le remplissage et un détecteur de métaux confirme la sécurité. Les expéditeurs reçoivent des multipacks, les étiquettes s'impriment automatiquement et les palettes s'empilent selon des schémas stables.

Les lignes gommeuses sont sensibles aux éraflures. Un format de poche protège la forme, et les préparateurs placent les sacs dans les caisses sans les écraser. Avec des couloirs et des bandes adaptés, la production augmente tandis que les rejets diminuent - preuve constante que les choix de conception produisent des résultats.

Quels sont les produits les mieux adaptés à l'emballage automatisé ?

Toute tâche répétitive avec un flux régulier est un candidat : boissons, soins personnels, électronique et kits de composants. Si le travail est répétitif et que la précision est importante, l'automatisation peut permettre de suivre le rythme, d'améliorer la qualité et de stabiliser le personnel.

Faut-il des robots partout ?

Non. De nombreuses lignes associent des machines mécaniques à la robotique lorsqu'elle apporte une valeur ajoutée évidente - levées lourdes, cueillettes rapides ou variété en fin de chaîne. Commencez de manière ciblée et étendez vos activités au fur et à mesure que le volume et la confiance augmentent.

Combien de temps dure un projet typique ?

Les petites cellules s'installent en quelques jours ; les lignes complètes prennent des semaines. La préparation du site et les services publics donnent le rythme. Des essais pilotes confirment que les étiquettes, les expéditeurs et les palettes sont conformes aux règles du transporteur et du client avant la montée en puissance.

Comment simplifier l'entretien ?

Choisir des pièces standard et des fournisseurs locaux. Fournir un accès sans outil, des listes de contrôle PM claires et de courtes vidéos de formation. Les diagnostics à distance aident les équipes à résoudre rapidement les problèmes sans attendre l'assistance sur site.

L'automatisation peut-elle réduire mon coût total ?

Oui. Des touches moins importantes réduisent les erreurs, les coûts de main-d'œuvre et les rebuts. Un meilleur équilibre signifie moins de rétrocessions et des fenêtres de livraison plus fluides, ce qui réduit les pénalités et satisfait les clients.

Nous produisons beaucoup d'UGS - les changements de format vont-ils nous nuire ?

Grâce aux guides codés, aux recettes et à l'outillage à dégagement rapide, les changements se font en quelques minutes et non en quelques heures. Votre équipe gagne en confiance grâce à la répétition et à des visuels clairs.

Si vous le souhaitez, je peux l'adapter à l'agencement de votre usine, à vos UGS et à vos vitesses cibles, afin que vous puissiez passer du concept à une conception verrouillée et prête pour la production.