Если ваш запрос задерживает ответ, пожалуйста, введите ваш WhatsApp/Skype вместе с сообщением, чтобы мы могли связаться с вами в первый же раз.

Мы ответим вам в течение 24 часов. Если для срочного случая, пожалуйста, добавьте WhatsApp/WeChat: ,. Или звоните напрямую.

Ручная работа замедляет выполнение заказов, приводит к ошибкам и напрягает команды. Пики выявляют узкие места. Современная система поможет вам автоматизировать работу, повысить скорость и сохранить качество.

Автоматизированные упаковочные машины - это интегрированные системы, которые формируют, наполняют, запечатывают, маркируют и доводят товары до готовности к отправке. Они сочетают в себе системы управления, конвейеры и робототехнику, что позволяет сократить время переналадки, уменьшить количество ошибок и повысить производительность для эффективной упаковки в масштабах предприятия.

Современная упаковочная система объединяет процессы формовки, розлива и запечатывания с инспекцией, маркировкой и сбором данных. Каждая станция взаимодействует с другими, поэтому конвейер и ленты движутся синхронно. Умные датчики следят за заторами и регулируют скорость, чтобы оптимизировать работу. Цель - стабильная упаковка, отвечающая строгим требованиям к упаковке без постоянного контроля.

Чтобы хорошо автоматизировать процесс, начните с четкой карты всего упаковочного процесса, от подачи до паллетизатора. Определите правильные модули упаковочных машин, выберите запайщик для крышек и определите интерфейсы для смесителей и принтеров, расположенных выше по потоку. Следите за целевыми показателями OEE, чтобы повысить эффективность, безопасность и время безотказной работы, а ваша команда оставалась сосредоточенной.

Что такое современная система упаковки

Автоматизированные системы упаковки связывают ПЛК с платформами MES и управления складом. В них можно интегрировать сканеры для идентификации продукции, весовые камеры для обеспечения точности и камеры технического зрения для определения местоположения деталей. После того как упаковка завершена, упаковщик сопоставляет блоки, а роботизированный манипулятор создает слои перед обмоткой стрейч-пленкой и маркировкой.

Макеты в разных отраслях различаются, поэтому важны детали подключения. Рецепты переналадки, контрольные списки HMI и руководства по оснастке помогают операторам быстро менять SKU. Приборные панели визуализируют производительность и время простоя; предупреждения побуждают к действиям для ускорения доставки и стабильного выпуска продукции.

Решение о выборе полностью автоматизированного потока зависит от ассортимента SKU, объема и трудозатрат. Если упаковка в конце линии имеет пиковые нагрузки или тяжелый подъем, автоматизация повышает безопасность и согласованность. Правила этикетирования, шаблоны паллет и отгрузочные бирки могут печататься и наноситься автоматически, чтобы паллеты выходили в готовом к отправке виде.

Полный цикл - не единственный путь. Гибридные ячейки масштабируемы: начните с полуавтоматическая упаковка ящиков и компактный робот-укладчик. Позднее, по мере роста объемов, переходите на AGV. Вы сохраняете дисциплинированность капитала, а обработка материалов остается простой.

Подбор упаковочной машины для вашего продукта начинается с выбора стиля упаковки и защиты. Поточная упаковка представляет собой плотную пленку; вертикальная система "форма-фильтр-запечатывание" формирует пакет для зерен и порошков; горизонтальные системы обрабатывают пакеты для деликатных изделий. Установщики корпусов Создайте прочные грузовые контейнеры, а лотки для демонстрации поддерживают многослойные упаковки для розничной торговли.

В производстве продуктов питания и напитков важно бережное обращение. Для хрупких товаров используются головки для сбора и укладки с мягкими захватами, позволяющие избежать повреждений, и датчики, подтверждающие герметичность. Планируйте ассортимент упаковки так, чтобы форматы оставались неизменными, защитными и готовыми к хранению на полке по мере роста SKU.

Комплекс работ "под ключ" снижает риск. Являясь профессиональным производителем автоматических упаковочных машин, мы поставляем упаковочное оборудование, системы управления, FAT/SAT, обучение операторов и поддержка на протяжении всего жизненного цикла. Эти автоматизированные упаковочные решения соединяют данные заказа с принтерами, проверяют коды GS1 и запускают сортировку, чтобы посылки соответствовали правилам перевозчиков электронной коммерции.

В цепочке поставок автоматизация упаковки позволяет компенсировать нехватку рабочей силы и сезонные скачки. Стандартные модули для картонной упаковки, упаковки в ящики и упаковки в стрейч-упаковку упрощают поиск и обслуживание. Такой подход упрощает передачу продукции с линии на док и обеспечивает предсказуемость графиков.

автоматизированные упаковочные решения для электронной коммерции

Заводы живут и умирают благодаря времени безотказной работы. Быстросменная оснастка и кодированные направляющие сокращают время переналадки, поэтому линии запускаются за считанные минуты. Методы SMED, каретки с автоматической нарезкой пленки и регулировки на упаковщике, основанные на рецептах, обеспечивают бесперебойную работу.

Качество улучшается благодаря обратной связи. Встроенные контрольные весы, пломбы технического зрения и мониторы крутящего момента позволяют выявлять дефекты на ранней стадии. Приборные панели показывают тенденции и сокращение отходов, поэтому команды могут оптимизировать графики и максимизировать производительность, основываясь на реальных данных, а не на догадках.

"Вы не можете контролировать то, что не измеряете". Используйте простые KPIs - OEE, стоимость одной упаковки и выход первого прохода - и пересматривайте их ежедневно.

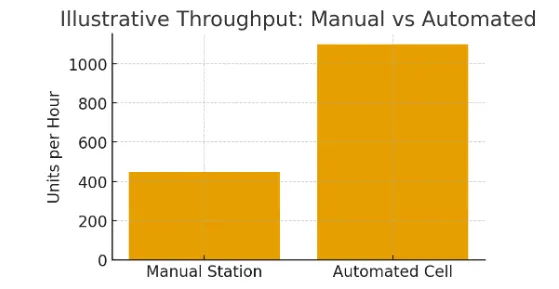

| Метрика | Ручная станция | Автоматизированная ячейка |

| Среднее количество единиц/час | 450 | 1,100 |

| Операторы в смену | 4 | 1 |

| Урожайность первого прохода | 97% | 99.6% |

| Минуты переключения | 40 | 12 |

| Обратные платежи/месяц | 6 | 1 |

Диаграмма: Иллюстративное сравнение производительности (ручная и автоматическая).

Иллюстративное сравнение пропускной способности

Роботы, управляемые зрением, с точностью собирают предметы неправильной формы. Камеры определяют ориентацию, а программное обеспечение задает координаты, чтобы чашки или мягкие пальцы помещали предметы в карманы, раковины или ящики. Такая точность обеспечивает равномерную упаковку и сокращает количество переделок.

Для многослойных упаковок и картонной упаковки коллаторы создают полосы, а сервотолкатели точно загружают отгрузчики. Там, где скорость возрастает, загрузчик ящиков или компактный роботизированный аппарат не отстают. Комбинация остается стабильной по мере ротации SKU в течение года.

Качество гофрокартона влияет на надежность. Влажные коробки провисают и застревают, поэтому контролируйте влажность на складе и ротируйте запасы. В конце линии напечатайте и нанесите этикетки, подтверждающие содержимое, и направьте продукцию на поддоны к нужной двери дока. Одно главное правило: не доводите паллетайзер до голода; поддерживайте постоянный поток ящиков.

Вверх по течению, упаковочные системы объединяют накопительные столы с конвейером для балансировки потока. Ниже по течению сканеры и поворотные устройства с отбойниками подготавливают дорожки для загрузки. Когда сигналы синхронизируются, система работает тихо - даже на скорости, потому что каждая передача предсказуема.

Соблюдение требований начинается с чистого дизайна, защиты и точек блокировки. Прослеживаемость зависит от кодов с временной маркировкой и записей партий внутри упаковочных операций. В случае отзыва продукции инструменты поиска позволяют в считанные секунды найти затронутые SKU, а блокировки предотвращают небезопасные запуски после остановки.

Аудиторы ищут СОПы, журналы обучения и историю калибровки. Цифровые контрольные списки, напоминания о техническом обслуживании и списки запасных частей обеспечивают готовность команд. При изменении спецификаций контроль пересмотра и подписи предотвращают путаницу, которая приводит к переделкам или штрафам.

Direct savings come from lowering labor costs and unplanned downtime. Indirect gains include smaller environmental footprint and higher customer ratings. When stations are balanced, plants see increase productivity and steadier shipments even during peak weeks.

The math is simple: fewer touches, shorter lead times, more consistency. Automation packaging cuts defects and streamlines the packaging process. Track cost per pack, OEE, and first-pass yield and adjust weekly. Small tweaks compound into big wins.

You can find the right machine by drafting a tight URS: products, formats, speeds, sanitation, and utilities. Map floor space and guarding. With that, a partner can propose automated solutions, realistic build times, and training plans that fit your budget and timeline.

Design the packaging line for flexibility. Use modular frames, quick disconnects, and spare room for a future infeed. Choose controls that maintainers understand and that integrate cleanly with ERP. Scalable today means survivable tomorrow.

In snack food, films are thin and seals matter. A VFFS cell can form a bag at speed, then a checkweigher verifies fill and a metal detector confirms safety. Shippers receive multipacks, labels print automatically, and pallets stack in stable patterns.

Gummy lines are sensitive to scuffs. A pouch format protects shape, and pickers place bags into cases without crushing. With tuned lanes and belts, output rises while rejects fall—steady proof that design choices drive results.

What products are the best fit for automated packaging?

Any repeatable task with steady flow is a candidate—beverages, personal care, electronics, and component kits. If the work repeats and accuracy matters, automation can match pace, improve quality, and stabilize staffing.

Do I need robots everywhere?

No. Many lines blend mechanical machines with robotics where it adds clear value—heavy lifts, fast picks, or late-stage variety. Start focused and expand as volume and confidence grow.

How long does a typical project take?

Small cells install in days; full lines take weeks. Site prep and utilities set the rhythm. Pilot runs confirm labels, shippers, and pallets meet carrier and customer rules before ramp-up.

How do I keep maintenance simple?

Pick standard parts and local suppliers. Provide tool-free access, clear PM checklists, and short training videos. Remote diagnostics helps teams fix issues quickly without waiting on-site support.

Can automation lower my total cost?

Yes. Lower touches reduce errors, labor costs, and scrap. Better balance means fewer chargebacks and smoother delivery windows, which lowers penalties and keeps customers happy.

We run many SKUs—will changeovers hurt us?

With coded guides, recipes, and quick-release tooling, changeovers can be minutes, not hours. Your team gains confidence through repetition and clear visuals.

If you’d like, I can tailor this to your plant layout, SKUs, and target speeds—so you can move from concept to a locked-in, production-ready design.